|

NYCOTE

NYCOTE® protege por aislamiento

Normas:

TL 188

GM6076M

RES.22.FP.04

PS-8542

JFS020103

WSS-M21P27-A1-A2-A3

Características del producto:

- Acabado por electrodeposición

El término electrodeposición cubre todos los procesos en los cuales una delgada película de material se deposita sobre un substrato como consecuencia de una reacción química con el material de revestimiento.

Normalmente, esta reacción es el resultado de un flujo de iones eléctricos desde un electrodo externo a través de una pieza de trabajo por medio del material conductor que se tiene que depositar.

- Acabado por deposición catódica

Utilizado fundamentalmente para la deposición de imprimaciones de pintura de alta Calidad, este proceso se ha popularizado en los últimos años debido a los altos niveles de resistencia a la corrosión que proporciona.

La pintura se carga positivamente y la pieza de trabajo (junto con cualquier elemento de fijación preinstalado macho o hembra) constituye el polo negativo (cátodo) del circuito eléctrico. Al pasar la corriente, la imprimación se deposita con rapidez y uniformidad en todas las superficies expuestas de la pieza de trabajo.

- NYCOTE® Protege las roscas contra acabados electroforésicos no deseados y también contra proyecciones de soldadura.

Este revestimiento preaplicado ofrece protección contra imprimaciones y pinturas que

se aplican mediante procesos electroforéticos de inmersión.

Resulta especialmente eficaz contra los acabados por deposición catódica en los que el espesor final de la película es suficiente para originar dificultades en el montaje de los elementos de fijación roscados. El cedente de la licencia de Kerb Konus Vertriebs GmbH, Nylok Fastener Corp. de Michigan, EE.UU., desarrolló este nuevo revestimiento previamente aplicado denominado NYCOTE en el cual una fórmula especial basada en una resina de Teflon se aplica a elementos de fijación precalentados para crear una capa compacta que reviste solamente la roscas o zonas seleccionadas de los elementos de fijación.

Las propiedades dieléctricas del NYCOTE aseguran que no se depositará pintura ni imprimación en las superficies revestidas y que así las partes roscadas permanecerán libres de contaminación y preparadas para el montaje de las piezas correspondientes. Adicionalmente, NYCOTE proporciona unas características de fricción de la rosca conocidas y por esta razón las partes revestidas se comportan mejor durante el montaje.

NYCOTE ® Una solución al problema.

Extensas pruebas durante el desarrollo demostraron que NYCOTE poseía las características necesarias para evitar depósitos no deseados de imprimaciones o lacas cataforésicas. Así se vio que cualquier zona metálica revestida con NYCOTE resistía a la contaminación.

Como consecuencia de esto, cualquier elemento de fijación roscado interna o externamente y que esté revestido con NYCOTE se puede utilizar sin ninguna necesidad de recurrir a un proceso de enmascaramiento o limpieza. Además, el problema de la adherencia de partículas metálicas, como gotas de soldadura por ejemplo, también queda eliminado.

|

|

Un versátil revestimiento de roscas

Se recomiendan los elementos de fijación revestidos de NYCOTE para utilizarlos en cualquier aplicación en la que se empleen tratamientos galvánicos o por electroinmersión.

Sólo se reviste con NYCOTE la zona roscada del elemento de fijación, para eliminar cualquier posible contaminación y para asegurar que se podrán montar fácilmente las piezas correspondientes.

Otra ventaja más de los elementos de fijación revestidos con NYCOTE es la mejora de la relación par de apriete / tensión. La mejora de las propiedades lubricantes y un coeficiente de rozamiento conocido aseguran que la consecución de una carga de sujeción definida mejora considerablemente.

Este proceso se adapta de forma ideal a las operaciones industriales repetitivas y que se realizan a gran velocidad y puede sustituir a las ceras o lubricantes tradicionales que se aplican con frecuencia para mejorar la relación par de apriete/tensión en una unión.

|

|

- NYCOTE® Se elimina un trabajo de repaso caro y se mejoran las propiedades de lubricación

Primer éxito práctico en la industria de automoción

NYCOTE® se utilizó inicialmente en la industria de automoción. Para mejorar la Calidad y aumentar las ventas, la mayoría de los fabricantes de automóviles ofrecen ahora garantías contra corrosión de larga duración y para conseguir esto utilizan nuevos sistemas de pintura de película gruesa.

Desde la fabricación de las piezas individuales hasta la inmersión completa de la carrocería, todos los componentes se someten a un proceso de pintura por electroinmersión (ELPO) que asegura la aplicación de pintura a todas las piezas metálicas, incluidos loselementos de fijación. Estas pinturas, cuando se endurecen, puede ser tan duras como el cristal y resultan extremadamente difíciles de eliminar.

Los repasos para limpiar o rehacerlas roscas consumen una gran cantidad de mano de obra, son costosos y, en definitiva, comprometen la Calidad.

Puesto que "las roscas exentas de pintura" son con frecuencia una condición previa para muchos subcontratistas, aparte de las operaciones de repaso para eliminar la pintura, es frecuente que se intente enmascarar manualmente las roscas utilizando tapas, tapones, cinta adhesiva, etc. antes de la inmersión.

Aunque hemos contabilizado sesenta variaciones aproximadamente de procedimientos de enmascaramiento manual, estos procedimientos son invariablemente caros y la mayoría de ellos son con frecuencia bastante ineficaces.

NYCOTE® es un proceso patentado según el cual se aplica un revestimiento delgado de resina de teflon no conductora a las piezas precalentadas, roscadas o sin roscar. La zona de aplicación se puede controlar estrechamente para conseguir la protección de las áreas seleccionadas contra cualquier contaminación causada por pinturas electrodepositadas o proyecciones de soldadura, mientras que las zonas no revestidas se pueden pintar de la forma habitual.

La temperatura de curado utilizada durante la preaplicación de la resina se controla estrechamente para que NYCOTE® no quede permanentemente fundido sobre la superficie de la rosca, en lugar de esto queda unido mecánicamente a los poros y rayas superficiales con suficiente fuerza para resistir el desplazamiento durante la manipulación, pero queda garantizada su separación durante el montaje.

Durante el ciclo final de apriete, la capa de NYCOTE® se desprende por abrasión de los flancos de presión de las roscas en contacto. Esto da como resultado un contacto limpio de metal a metal que proporciona una excelente conductividad eléctrica (ideal para aplicaciones de conexión a masa) y una buena asistencia a las vibraciones. El material de revestimiento dispersado se recoge en la zona de tolerancia entre las crestas de los tornillos y los valles de las tuercas.

NYCOTE® en un método alternativo barato en comparación con los métodos tradicionales de enmascaramiento y también proporciona una mejor lubricación de las roscas, lo que puede eliminar los "chillidos" ("chirridos") molestos durante el montaje.

- Ventajas de NYCOTE®:

• NYCOTE® tiene un coeficiente de rozamiento conocido que asegura la consecución correcta y repetitiva de la carga de sujeción y una reducción de la dispersión de hasta el 75%.

• La lubricación intrínseca ayuda a la eliminación de los ruidos de alta frecuencia durante el montaje. Típicos, por ejemplo son, el "tableteo" y el chirrido" que pueden ser extraordinariamente molestos.

• NYCOTE® elimina la necesidad de enmascaramiento o limpieza manual de las roscas.

• Las conexiones eléctricas quedan garantizadas, incluso después de la exposición a un proceso de electropintura. La resistencia a las altas temperaturas de NYCOTE® asegura que las partículas de metal fundido no se pueden adherir a las zonas revestidas.

• NYCOTE® se fabrica con teflon, un producto que se utiliza diariamente para cocinar numerosos alimentos en todo el mundo y por tanto no representa riesgo alguno para la salud o la seguridad.

• Se elimina la necesidad de utilizar tornillos de conformación (tornillos maestros o machos) de roscas de configuración especial o procesos de limpieza de pintura y de esta manera se reduce la complejidad que supone un mayor número de piezas y el coste consiguiente de los inventarios.

Nuestro objetivo no debe ser la identificación o la confirmación de errores, sino su prevención.

La producción en Kerb Konus se realiza con equipos de fabricación y ensayos muy avanzados. Por ejemplo, el espesor de la película de NYCOTE® se puede medir mediante corrientes parásitas no destructivas y mediante procesos de inducción magnética o bien preparando secciones pulidas. Las últimas pruebas de protección contra la corrosión en climas cíclicos de acuerdo con la norma DIN 50.017, con dióxido de azufre atmosférico según la norma DIN 50.018 y con diversas soluciones de cloruro sódico según las normas DIN 50.021, ASTMB 117 y VDA se utilizan continuamente.

La Calidad de nuestros productos, tanto los fabricados totalmente por Kerb Konus (como ocurre con nuestra gama de piezas postizas roscadas) o nuestros procesos subcontratados que cubren la preaplicación de sellantes para roscas, revestimientos de sellado y enmascaramiento, así como sistemas de protección contra la corrosión orgánica, siguen siendo el principal objetivo del grupo de empresas Kerb Konus Vertieb GmbH. Este principio abarca todos los aspectos de nuestra empresa, incluida la dirección, y por tanto la Calidad ha dejado de estar en competencia con los costes o los volúmenes y en lugar de esto se ha constituido en nuestra principal prioridad.

|

|

|

|

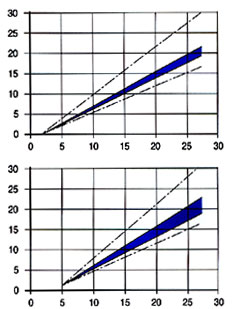

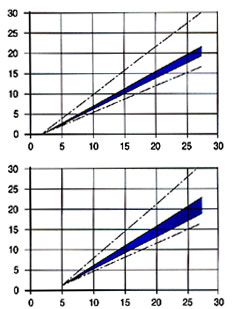

El diagrama 1 muestra una comparación de la dispersión de la carga de sujeción en 10 tornillos soldados revestidos con NYCOTE® y 10 piezas de acero normal con una capa de aceite.

Los resultadoscorrespondientes a las piezas revestidas con NYCOTE® se muestran en color azul.

Para un par de apriete de 20 Nm el intervalo de cargas de sujeción es de 1,5 kN para los tornillos revestidos con NYCOTE®, mientras que este intervalo aumenta hasta 11 kN para las piezas sin revestimiento. Esto representa una reducción del 80% en la dispersión de la carga de sujeción.

En el diagrama de la figura 2 la prueba se repite utilizando tuercas soldadas cuadradas revestidas y sin revestir. En este caso, para un par de 22 Nm, las tuercas revestidas con NYCOTEO presentan un intervalo de dispersión de las cargas de sujeción de sólo 2,6 kN, mientras que las piezas sin revestimiento presentan un intervalo de 10,4 kN.

- Se reduce la variación del rozamiento, lo que permite conseguir una carga de sujeción conocida.

Actualmente, el control de las condiciones de rozamiento en una unión tiene una importancia extraordinaria para asegurar el comportamiento correcto del conjunto.

En términos sencillos, una unión fiable requiere conseguir una carga de sujeción mínima independientemente de las condiciones de montaje (rozamiento), ya que de lo contrario se puede esperar que se produzca un fallo.

En la mayoría de los casos, una unión se aprieta utilizando el par como única medida. La carga de sujeción necesaria se ajusta por medio del par de apriete y por tanto la carga de sujeción real no se puede medir directamente, sino que se calcula como una función del par de apriete.

Sin embargo, pequeños cambios en las condiciones de rozamiento dan como resultado grandes cambios en la carga de sujeción.

En los diagramas anteriores se puede ver que para el mismo par de apriete aplicado, la carga de sujeción varía desde un valor bajo para el cual la unión probablemente será insegura y se aflojará en el transcurso del tiempo. Por contrario se puede aplicar una carga de sujeción mayor que la aceptable con el riesgo de que se deforme el elemento de fijación más allá del límite elástico. Con frecuencia es necesario aumentar el tamaño del elemento de fijación para que no se produzca ninguna de estas dos condiciones que pueden presentarse debido a una amplia variación del rozamiento, lo que denominamos dispersión".

Utilizando NYCOTE®, el intervalo de dispersión se reduce considerablemente, lo que asegura que todas piezas cumplen los criterios originales de comportamiento y por tanto se evita el riesgo de que haya piezas con una carga de sujeción demasiado grande o demasiado pequeña y también se evita la necesidad de sobredimensionarlos elementos de fijación, con lo que se consiguen ahorros en términos de coste y peso.

Puesto que el rozamiento total de una unión con un elemento de fijación revestido con NYCOTE® es típicamente de 1,4 p no son necesarios cambios en los parámetros de montaje de las uniones que funcionan dentro de intervalos de coeficientes de rozamiento comprendidos entre 0,12 m y 0,18 .

- Revestimiento aislante de fluorcarbono

Norma de Trabajo 911/912/913

Ámbito de aplicación.

Como máscara previamente aplicada para protección contra imprimaciones, pinturas y lacas aplicadas mediante procesos de electroinmersión que normalmente contaminarían las roscas debido al espesor de la capa de pintura.

La adherencia de partículas fundidas de metal se elimina mientras que el efecto lubricante del revestimiento tiene una influencia favorable sobre la relación par/tensión.

NYCOTE® elimina la necesidad de un enmascaramiento antes de la pintura o de un trabajo de repaso después de la pintura.

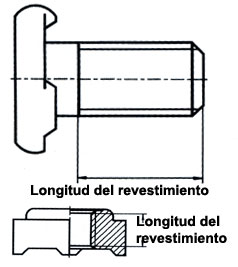

- Revestimiento estándar para elementos de fijación con rosca externa

WN 911/912:

- La cabeza y hasta 3 hilos de rosca quedan libres de cualquier revestimiento.

- Los salientes se mantienen exentos de revestimiento para asegurar que se podrán realizar las soldaduras sin problemas.

- Revestimiento estándar para elementos de fijación con roscas internas WN 913

Cualquier exceso de aplicación de material al comienzo o al final del revestimiento no afectará adversamente al comportamiento.

Espesor del revestimiento

La capa de revestimiento tiene típicamente un espesor comprendido entre 25 m y 40 m. Debe conservarse la tolerancia

original de las roscas 6H para tuercas y 6g para tornillos.

Pruebas

1. Las roscas de los tornillos/tuercas se comprueban aleatoriamente antes de la aplicación del revestimiento .

2. Durante el revestimiento, se someten a pruebas muestras aleatorias de piezas acabadas de acuerdo con nuestro plan de Control de Calidad, utilizando una rosca de prueba especial. Esta rosca se mecaniza de tal manera que el diámetro del núcleo corresponde exactamente a la tolerancia intermedia y tiene que ser posible montarla en la rosca con revestimiento con la fuerza de los dedos.

3. Finalmente, las piezas terminadas se someten a un proceso de pintura por electrodeposición representativo, tras lo cual es necesario repetir la prueba número 2.

No es necesaria la mecanización especial de las roscas sobredimensionadas ni de los tratamientos superficiales antes de la aplicación de NYCOTE®. Las piezas normales deben suministrarse con una ligera capa de aceite. Después del revestimiento, las piezas se devuelven en unas condiciones similares de revestimiento con un fina película de aceite.

Los elementos de fijación con tratamientos superficiales adicionales requieren una atención especial y algunos pueden no ser compatibles con nuestro proceso. En el caso en que sea necesario galvanizar las piezas después del revestimiento con NYCOTE®, es necesario aplicar una delgada capa de cobre antes del revestimiento para asegurar la adherencia correcta de la capa de NYCOTE® después del proceso de galvanizado. Asesoraremos con mucho gusto según nuestra gran experiencia en el estado del arte para la aplicación de esa capa de cobre. Es aconsejable consultar a nuestro departamento técnico en todos los casos en que existan tratamientos superficiales antes de pasar ningún pedido.

|

|